A con lăn truyền động côn đóng vai trò then chốt trong hiệu quả và độ chính xác của hệ thống băng tải, đặc biệt là những hệ thống được thiết kế có đường cong hoặc độ nghiêng. Mặc dù chức năng của nó có vẻ đơn giản nhưng việc lắp đặt không đúng cách có thể dẫn đến sai lệch, mài mòn sớm và hoạt động kém hiệu quả của hệ thống. Hiểu cách lắp đặt chính xác con lăn truyền động côn là điều cần thiết để đảm bảo vận hành trơn tru, giảm thiểu thời gian ngừng hoạt động và kéo dài tuổi thọ của hệ thống băng tải.

Hiểu vai trò của con lăn dẫn động côn

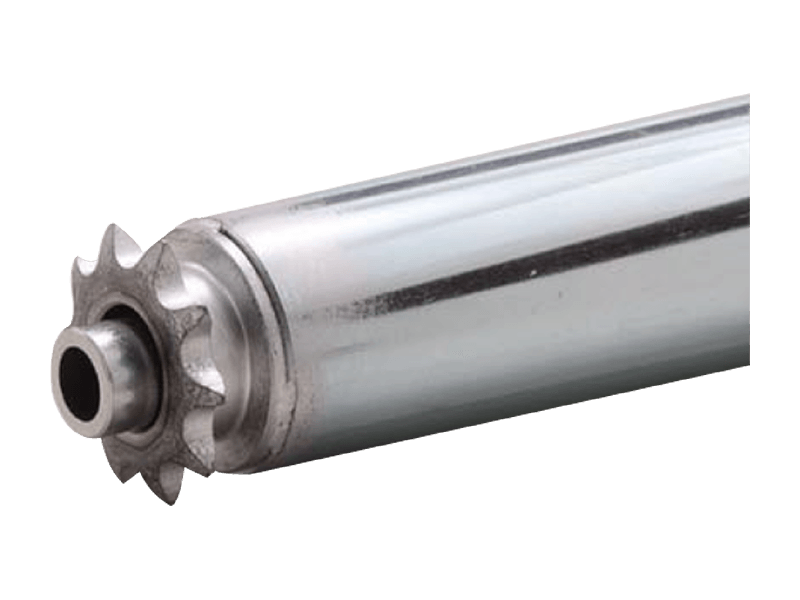

Trước khi giải quyết vấn đề lắp đặt, điều quan trọng là phải hiểu mục đích và cơ chế của con lăn dẫn động côn. Không giống như con lăn thẳng, con lăn côn có đường kính khác nhau—lớn hơn ở một đầu và nhỏ hơn ở đầu kia. Thiết kế này cho phép con lăn duy trì vận tốc tuyến tính ổn định trên một băng tải cong, đảm bảo việc di chuyển băng tải trơn tru và tập trung.

Khi được lắp đặt đúng cách, con lăn truyền động dạng côn sẽ giúp:

- Duy trì tốc độ đai đồng đều qua các đường cong.

- Ngăn ngừa hiện tượng trôi đai hoặc hư hỏng cạnh.

- Giảm hiện tượng trượt sản phẩm và thất thoát năng lượng.

- Tăng cường tuổi thọ của hệ thống bằng cách giảm thiểu căng thẳng cơ học.

Nói tóm lại, việc lắp đặt thích hợp đảm bảo rằng độ côn của con lăn thẳng hàng với độ cong của băng tải và chuyển động của dây đai, duy trì động lực chuyển động dự định của hệ thống.

Bước 1: Chuẩn bị và kiểm tra

1.1 Xác minh thông số kỹ thuật con lăn

Trước khi lắp đặt, hãy xác nhận rằng con lăn dẫn động côn phù hợp với yêu cầu thiết kế của băng tải. Các thông số chính bao gồm:

- Chiều dài con lăn và góc côn: Chúng phải tương ứng với bán kính và chiều rộng của băng tải.

- Đường kính và chiều dài trục: Đảm bảo khả năng tương thích với vỏ ổ trục và giá đỡ.

- Chất liệu và lớp phủ: Chọn vật liệu chống ăn mòn hoặc cấp thực phẩm khi cần thiết cho môi trường.

- Cơ chế truyền động: Xác định xem con lăn được dẫn động bằng xích, dây đai hay kết nối động cơ trực tiếp.

1.2 Kiểm tra linh kiện

Kiểm tra con lăn và tất cả các bộ phận liên quan xem có hư hỏng khi vận chuyển, mài mòn hoặc lỗi sản xuất không. Kiểm tra:

- Các vết nứt hoặc bề mặt không đều trên thân con lăn.

- Vòng bi vận hành trơn tru.

- Độ thẳng của trục và gia công côn chính xác.

Bất kỳ thành phần bị lỗi nào cũng phải được thay thế trước khi tiếp tục. Việc lắp đặt một con lăn bị hỏng có thể ảnh hưởng đến sự căn chỉnh và hiệu suất ngay từ đầu.

1.3 Chuẩn bị dụng cụ và thiết bị an toàn

Tập hợp các công cụ cần thiết như:

- Cờ lê, chìa khóa Allen và cờ lê lực để siết chặt.

- Máy đo căn chỉnh hoặc công cụ căn chỉnh laser.

- Dụng cụ san lấp mặt bằng và thước thẳng.

- Chất bôi trơn thích hợp cho ổ trục hoặc bộ phận truyền động của con lăn.

Luôn đeo thiết bị an toàn thích hợp—găng tay, kính an toàn và ủng có mũi thép—và đảm bảo hệ thống băng tải được ngắt điện hoàn toàn trước khi bắt đầu công việc.

Bước 2: Lắp và căn chỉnh

2.1 Định vị con lăn

Đặt con lăn truyền động côn vào vị trí được chỉ định trên khung băng tải. các đầu đường kính lớn hơn nên đối mặt với bán kính ngoài của băng tải cong. Cấu hình này đảm bảo đai di chuyển với vận tốc ổn định dọc theo đường cong.

Kiểm tra kỹ hướng con lăn trước khi siết chặt bất kỳ giá đỡ nào. Định hướng không chính xác có thể dẫn đến sai lệch dây đai hoặc mòn không đều.

2.2 Căn chỉnh trục và vòng bi

Căn chỉnh trục thích hợp là rất quan trọng để ngăn ngừa rung động và ứng suất cơ học. Thực hiện theo các nguyên tắc căn chỉnh sau:

- Đảm bảo trục con lăn nằm song song với khung băng tải hoặc trong dung sai cho phép của nhà sản xuất.

- Sử dụng tia laser căn chỉnh hoặc máy đo chính xác để xác nhận độ thẳng.

- Kiểm tra xem cả hai vỏ ổ trục có bằng phẳng và cách đều nhau so với đường tâm của khung hay không.

Vòng bi phải được đặt ở vị trí không bị nghiêng hoặc lệch. Ngay cả những sai lệch nhỏ cũng có thể gây ra hiện tượng quay không đều hoặc hỏng vòng bi sớm.

2.3 Cố định cụm con lăn

Sau khi căn chỉnh, gắn chặt con lăn vào đúng vị trí:

- Siết chặt các bu lông hoặc kẹp theo mức cài đặt mô-men xoắn đã chỉ định.

- Xác minh rằng các cơ cấu khóa, chẳng hạn như vít định vị hoặc vòng giữ, được gài đúng cách.

- Kiểm tra lại căn chỉnh sau khi siết chặt, vì bu lông có thể dịch chuyển vị trí của con lăn trong quá trình này.

Đối với các con lăn côn dẫn động, hãy kết nối bộ phận truyền động (đai, xích hoặc khớp nối) nhưng không căng hoàn toàn cho đến khi xác minh được độ thẳng hàng và độ cân bằng.

Bước 3: Đảm bảo kết nối ổ đĩa phù hợp

3.1 Căn chỉnh đai truyền động hoặc xích

Nếu con lăn truyền động côn được dẫn động bằng đai hoặc xích:

- Xác nhận rằng ròng rọc truyền động hoặc bánh xích nằm trong cùng mặt phẳng với đầu ra của động cơ hoặc hộp số.

- Tránh lệch góc, gây ra lực căng không đều và mòn sớm.

- Kiểm tra độ căng của dây đai hoặc xích có chính xác không - không quá lỏng cũng không quá chặt.

Độ căng thích hợp đảm bảo truyền lực hiệu quả mà không gây quá áp lực cho ổ lăn hoặc động cơ truyền động.

3.2 Khớp nối hoặc tích hợp động cơ

Đối với hệ truyền động trực tiếp:

- Căn chỉnh trục động cơ chính xác với trục con lăn.

- Sử dụng khớp nối linh hoạt nếu không thể tránh khỏi những sai lệch nhỏ.

- Áp dụng mô-men xoắn do nhà sản xuất khuyến nghị cho tất cả các ốc vít kết nối.

Khớp nối không chính xác có thể dẫn đến rung động, tiếng ồn và giảm hiệu suất động cơ.

Bước 4: Tích hợp băng tải

4.1 Định vị băng tải

Sau khi con lăn truyền động côn được lắp chắc chắn, hãy đặt băng tải lên trên các con lăn. Đảm bảo đường tâm của dây đai khớp với đường thiết kế của băng tải.

4.2 Kiểm tra độ căng đai và theo dõi

Một đai được căng đúng cách phải:

- Ngồi đều trên chiều rộng của con lăn.

- Thể hiện chuyển động bên tối thiểu trong quá trình hoạt động.

- Tránh siết chặt quá mức có thể gây quá tải cho vòng bi.

Bắt đầu với độ căng vừa phải và dần dần điều chỉnh khi cần thiết. Quan sát chuyển động của đai dọc theo phần côn. Dây đai phải tự định tâm và di chuyển trơn tru mà không bị trôi.

4.3 Điều chỉnh căn chỉnh tinh

Nếu dây đai bị lệch về một phía:

- Điều chỉnh góc lăn một chút (thường nhỏ hơn một độ).

- Kiểm tra độ vuông góc của khung hoặc lắp ổ trục không đồng đều.

- Kiểm tra xem hướng côn có chính xác so với hành trình của đai không.

Những điều chỉnh nhỏ có thể khắc phục các vấn đề về theo dõi mà không cần tháo rời con lăn.

Bước 5: Kiểm tra và xác minh cuối cùng

5.1 Lần chạy đầu tiên

Bật nguồn băng tải ở tốc độ thấp để thử nghiệm ban đầu. Quan sát:

- Hành vi theo dõi vành đai thông qua đường cong đầy đủ.

- Bất kỳ tiếng động, rung động hoặc điểm ma sát bất thường nào.

- Con lăn quay trơn tru mà không bị lắc lư hoặc chuyển động ngang.

Cho phép hệ thống chạy trong vài phút để xác định các sai lệch tiềm ẩn.

5.2 Điều chỉnh hiệu suất

Nếu vấn đề được phát hiện:

- Dừng hệ thống ngay lập tức và kiểm tra sự căn chỉnh.

- Căng lại cơ cấu truyền động nếu xảy ra hiện tượng trượt.

- Xác minh rằng tất cả các ốc vít vẫn an toàn và vòng bi lăn được bôi trơn đúng cách.

Thực hiện các điều chỉnh tăng dần và kiểm tra sau mỗi thay đổi để tránh điều chỉnh quá mức.

5.3 Thắt chặt cuối cùng và lập tài liệu

Khi con lăn hoạt động trơn tru:

- Siết chặt tất cả các ốc vít theo thông số mô-men xoắn cuối cùng.

- Ghi lại dữ liệu lắp đặt—chỉ số căn chỉnh, giá trị mô-men xoắn và cài đặt độ căng—để tham khảo bảo trì trong tương lai.

- Lên lịch kiểm tra lại sau 24 đến 48 giờ hoạt động để xác nhận độ ổn định.

Bước 6: Những lỗi cài đặt phổ biến cần tránh

Ngay cả những kỹ thuật viên giàu kinh nghiệm cũng có thể mắc lỗi trong quá trình cài đặt. Dưới đây là những lỗi thường gặp và cách phòng tránh:

- Hướng côn không chính xác – Luôn đảm bảo đầu con lăn lớn hơn hướng về bán kính đường cong bên ngoài.

- Trục lệch – Sử dụng các công cụ chính xác hơn là ước tính trực quan.

- Dây đai hoặc dây xích bị siết quá chặt – Dẫn đến vòng bi bị quá tải và hư hỏng sớm.

- Bỏ qua việc kiểm tra lại sau khi siết chặt – Bu lông có thể dịch chuyển căn chỉnh khi được vặn hoàn toàn.

- Bỏ qua bôi trơn – Vòng bi hoặc khớp nối khô sinh nhiệt và làm giảm tuổi thọ.

- Điều chỉnh theo dõi vành đai không đúng cách – Điều chỉnh quá mức có thể gây ra hiện tượng trôi dây đai mãn tính.

- Bỏ qua sự giãn nở nhiệt – Để lại khoảng trống tối thiểu cho con lăn trong môi trường nhiệt độ cao.

Việc tránh những lỗi này đảm bảo độ tin cậy lâu dài và giảm tần suất bảo trì.

Bước 7: Thực hành bảo trì sau cài đặt

Con lăn truyền động côn được lắp đặt tốt vẫn cần được bảo trì định kỳ để duy trì hiệu suất của nó. Các phương pháp được đề xuất bao gồm:

- Kiểm tra định kỳ: Kiểm tra căn chỉnh con lăn, vòng bi và kết nối truyền động hàng tháng.

- Lịch trình bôi trơn: Bôi mỡ hoặc dầu theo quy định của nhà sản xuất.

- Giám sát tình trạng vành đai: Kiểm tra xem có bị sờn, lệch trục hoặc mất lực căng không.

- Vệ sinh: Giữ con lăn và dây đai không có bụi, dầu hoặc mảnh vụn có thể ảnh hưởng đến ma sát.

- Thay thế vòng bi: Thay thế vòng bi bị mòn ngay lập tức để tránh hư hỏng trục.

Bảo trì liên tục sẽ duy trì chức năng của con lăn và ngăn ngừa thời gian ngừng sản xuất tốn kém.

Bước 8: Tầm quan trọng của độ chính xác và chuyên môn

Việc lắp đặt con lăn truyền động côn có vẻ cơ khí nhưng độ chính xác mới là điều quan trọng. Hình dạng côn được thiết kế để phân bổ tốc độ quay đều trên đường cong của băng tải. Bất kỳ sai lệch nào trong quá trình lắp đặt đều làm ảnh hưởng đến hình học đó, ảnh hưởng đến hiệu quả của toàn bộ hệ thống.

Trong môi trường công nghiệp, ngay cả sai lệch 1° cũng có thể dẫn đến tăng độ mòn dây đai, sử dụng năng lượng kém hiệu quả và phải bảo trì thường xuyên. Do đó, việc tuyển dụng các kỹ thuật viên lành nghề, các công cụ đã được hiệu chỉnh và tuân thủ các nguyên tắc của nhà sản xuất không chỉ được khuyến khích mà còn rất cần thiết.

Kết luận

Việc lắp đặt con lăn truyền động côn đúng cách sẽ quyết định liệu hệ thống băng tải có hoạt động hiệu quả hay không hay gặp phải các sự cố cơ học tái diễn. Từ việc xác minh thông số kỹ thuật và đảm bảo căn chỉnh chính xác đến kiểm tra khả năng theo dõi dây đai và duy trì độ căng chính xác, mỗi bước đều yêu cầu phải chú ý đến từng chi tiết.

Con lăn dẫn động dạng côn được lắp đặt chính xác đảm bảo:

- Chuyển động đai mượt mà, tập trung qua các đường cong.

- Ứng suất cơ học tối thiểu trên các bộ phận.

- Giảm bảo trì và tuổi thọ dài hơn.

Bằng cách tuân theo quy trình lắp đặt có kỷ luật và duy trì kiểm tra thường xuyên, người vận hành có thể tối đa hóa hiệu suất, giảm thiểu thời gian ngừng hoạt động và mở rộng độ tin cậy vận hành của hệ thống băng tải của họ. Thời gian và sự quan tâm đầu tư vào việc lắp đặt đúng cách sẽ mang lại lợi ích qua nhiều năm hoạt động hiệu quả, không gặp sự cố.